.

以下は2016年3月に”(h)ttp://andromeda.plala.jp”に掲載したものです。

1. Proxxon MF70の購入

ホームセンターでとても可愛いフライス盤を見つけました。テーブルがガタなくスムーズに動きます。バックラッシュも感じられません。お値段は3万3千円ほど。

早速インターネットで検索すると、このフライスをCNC化して楽しんでいる方が世界中に大勢いることを知りました。実に面白そうです。

通販だと2万5千円程。品質的にも2万5千円ならお買い得です。購入しようとしましたが、どこも現在品切れの様子です。

無いとなると今すぐ欲しくなります。子供と同じです。最初に見たホームセンターで購入してしまいました。

これです。

。

2.CNC化の方針

購入してから"自作CNC"についていろいろ調べました。

・CNCソフト

・ステッピングモータドライバ

・CADデータからCNCフライス用Gコードを生成するソフト

・バックラッシュ対応策

・ステッピングモータとテーブル駆動軸の結合方法

・リミットスイッチの付け方

などです。凡そのことは分かりました。

本体が超ミニサイズのフライス盤ですから、CNC化も超ミニコストにしたいところです。ソフトはフリーのものを活用させていただきます。

LinuxCNCというソフトが、Mach3のようにソフト上でバックラッシュをキャンセルできる、現在、唯一のフリーに使えるコントロールソフトであることが分かりました。

LinuxCNCは複数のモータドライバーやセンサーとの間のリアルタイム通信を前提としてつくられているので、パラレルインターフェースが無いパソコンでは接続できないのだということがわかりました。Mach3も同じですね。今どきのノートパソコンにはパラレルインターフェースはついていませんので残念です。

しかし、このパラレルインターフェイスの問題を解消する方法として

(1)ワンボードマイコンであるBeaglebone上にLinuxとLinuxCNCをインストール

(2)BeagleboneのI/Oに直接ステッピングモータドライバーを接続

(3)BeagleboneとUSB接続したWindousPCの画面上からLinucCNCをコントロール

すればよいという情報をネット上で見つけました。

なるほど、"Beaglebone + LinuxCNC" でバックラッシュに対応できそうです。

光が射してきました。

ですが・・・Beaglebone + LinuxCNC は、私にとって敷居が高いです。

。

【方針の決定】

MF70のスライド機構は、固定された特製のナイロン製ナットと寸切りネジの簡単なものですが、ナイロン製ナットを使っている関係でバックラッシュをほとんど感じません(0に近いが、たぶん0ではない程度)。なので、Beaglebone + LinuxCNC は見送り、先ずはできるだけ簡単な方法で動かして全体像をつかむ。

3.実験

フリーソフトを使って、USB接続でCNCを動かすには

(1)PCからUSB経由でArduinoに送られてきたGコードを

(2)Arduino上にインストールされたGrblがステッピングモータ駆動のためのパルスに変換し、ArduinoのI/Oピンに出力

(3)モータードライバーはArduinoのI/Oピンからパルスを受け取りステッピングモータを回す。

という手順がオーソドックスなようです。

先ずはこれを試してみたいと思います。

・

【実験1】Gコードに合わせてステッピングモータを動かす。

目 的

⦁ モータードライバーとはどういうものなのか実体験して確かめる。

⦁ PCからステッピングモータまでのデータの流れを体験する。

準 備

⦁ PCにGrblContllerをインストールしておく。

Arduino上のGrblと連携してPC上で動くフリーのCNCコントローラーをいくつか試してみましたが、GrblContllerがグラフィック的によくできている印象を受けました。

Grbl_settingをMF70の仕様に合うように書き換えておきます。ちょっとだけ計算もありました。ステッピングモータについて勉強したことが役立ちます。

⦁ ARDUINO UNO

GrblをARDUINO UNOに転送しておきます。

「日々 ほげほげ研究所」さんのホームページ(http://theoriesblog.blogspot.jp/2015_02_01_archive.html)にGrblのインストールの方法が詳しく説明されており、参考にさせてもらいました。)

Grblのピン割り当ては、https://github.com/grbl/grbl/wiki/Connecting-Grbl に詳細があります。

ネットにデータが多く。使い方もEasy?

使われているドライバーICA3967SLBの特徴は

が参考になりました。

⦁ 2相バイポーラステッピングモータ 3個

1個980円。とてもいい品物です。格安なので助かります。

⦁ モーター用の電源

PC用電源アダプター19V-2.64Aを使用

⦁ 実験用のGコード

ネットから借用しました。

⦁ 測定器具

テスター

。

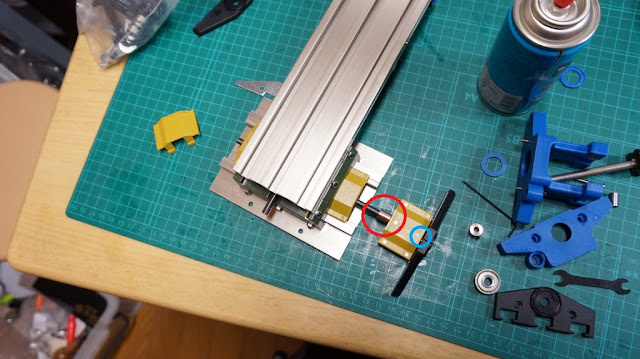

実験 & 結果

以下は今回の実験の様子と結果です。

全体の構成です。

EasyDriver上のVoltage Regulatorの半固定抵抗を回して

モータのコイルにかかる電圧を調整し

使用したステッピングモータKH42JM-851は1相あたりのコイルの巻き線抵抗が6.6Ωで定格電流が0.85Aですから、電圧は6.6Ω×0.85A=5.61Vとなります。EasyDriverは5Vまで出せます。モータよりドライバーの方が若干弱いということになると思います。

ドライバー基板上の2つのICの温度を測定してみました。

上の写真では70℃を示していますが、実際はどちらのICも80℃~90℃になりました。アチッという感じですごく熱いです。

使用されているIC A3967SLBには"

ヒステリシスを伴うサーマル シャットダウン機能"が備わっていて、放熱器なしで使うことができる設計のようです。

しかし、はんだが溶けたらと思うと怖い。放熱器をつけたくなります。

脱調しない範囲で、なるべく少ない電流で使うのがよさそうです。

Gコードに合わせてステッピングモータが回ることを確認しています。

(クリックすると動画になります。)

ここまでは上手くいったようです。

ネット上にフリーソフトや情報を提供されている方々に感謝します。

.